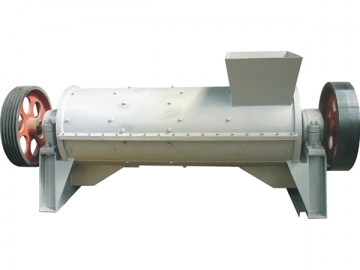

Raffineur

Raffineur

Raffineur JM9E

Le raffineur JM9E Jechen a été développé pour laligne de production MDF avec une productivité annuelle de 30 000m³. Cettemachine fournit la plus haute productivité par unité de puissance, la meilleureutilisation de puissance basse tension et la meilleure efficacité énergétique.Aussi, notre raffineur demeure l’équipement idéal dans l’industrie des panneauxde fibres.

Développement et débogage du logiciel desimulation du raffineur

Jechen Group a établis des relations de partenariatde long terme avec Forestry & Wood Working Mechanical Engineering Technology Center de l’université forestière du Nord-Est,dénommée comme un laboratoire clé par le ministère de l’éducation, le seullaboratoire scientifique et technique pour les matériaux biomasses et formé surla base de sciences informatiques. En 2008, nous avons lancé le projet enpartenariat pour le développement et le débogage du logiciel de simulation duraffineur.

Exécution de projet national clé en main

En 2008, Jechen Group a pris en main le projetconcernant le développement de technologie de raffinement à chaud hautepuissance et de technologie de conservation de l’énergie. Notre raffineur de 54pouces de large, développé en 2010, a été le premier modèle en Chine. En 2010 également,nous nous sommes engagés dans la conception et l’essai de production d’unraffineur 60 pouces.

Raffineur série M

Règles de nomination

Le nom de la série M de raffineur comprend la lettre capitale M et deuxchiffres arabes. Le M provient des règles de nomination stipulées selon lestandard national, alors que les deux chiffres inclus indiquent le diamètre dudisque abrasif dont l’unité est conventionnellement en pouces. Pour les modèlesmis à jour, on ajoute généralement une lettre de A à Z à la fin du nom originaldu modèle, pour faire une distinction. Dans le cas ou un disque abrasif pluslarge peut être chargé, il y a souvent une barre oblique suivie de deuxchiffres à la fin du nom.

Pour le raffineur série M, les modèles M48/50,M52/54, M60 et encore beaucoup d’autres sont disponibles. Le modèle deraffineur M42/44 est une mise à jour du modèle série JM.

Système d’arbre

En ce qui concerne la structure de roulement de l’arbre principal, on en retrouvegénéralement deux sortes de part le monde, l’une est faite par SUNDS et l’autrepar Andritz.

La structure d’arbre faite par SUNDS est communément adoptée par les raffineursfabriqués en Chine, comme cela permet au raffineur de jouir d’une large possibilitéd’applications adaptées à des besoins variés et différents environnementsopératoires.

Aujourd’hui, la plupart des raffineurs utilisent une structure d’arbre conçuepar Andritz, devenant de plus en plus populaire enChine. Le raffineur doté de cette structure peut s’accommoder à des demandesspéciales en matière de précision et d’environnement opératoire. Le raffineursérie JM est doté d’une structure d’arbre similaire à SUNDS, alors que la sériede raffineur M utilise une structure d’arbre Andritz.

Structure

Le raffineur M48/50 et raffineur M52/54 utilisent un roulement à rouleauunique haute précision en tant que roulement avant, ce qui fournit uneentretoise radiale et une haute précision de centrage. Un roulement à rouleauxà alignement automatique est utilisé comme roulement arrière. La pousséehydraulique axiale et le roulement se déplacent tous les deux avec l’axe.

Caractéristiques structurelles

Lorsqu’une déviation du disque intervient en raison de la chargedynamique, l’arbre peut automatiquement changer sa location. Cela aide àprotéger des fortes vibrations du raffineur, pouvant être causées par unecharge excessive. Le roulement de butée hydraulique aide à maintenir la forcede broyage axiale, fournissant une large capacité de portance et une longuedurée de vie. Le roulement de butée ne tourne pas mais est fixé au sein del’enveloppe de roulement de butée. Le disque de poussée, qui se déplace à hautevitesse avec l’arbre, fournit une capacité de charge en proportion directe à lavitesse de rotation de l’arbre. La rotation haute vitesse du disque de pousséeaide à obtenir un film lubrifiant rigide entre le roulement de butée et ledisque de poussée. Si les instructions opératoires sont suivies, le roulementpeut offrir une longue durée de vie de plus de 5 ans. Une usure et unedéchirure minimum du roulement de butée peut efficacement assurer une hauteprécision d’alignement axial du système d’arbre. De structure simple, l’arbredu raffineur offre une installation et maintenance faciles, plus de stabilitéde performances, une vie plus longue et un coût d’entretien réduit. De plus, unespace précis entre les disques abrasifs peut être garanti.

Chambre de broyage

Le raffineur large série M est conçu avec une chambre de broyage unique quiest dotée d’une porte latérale. Différent du type de chambre split avec un porte supérieure coulissante. Le raffineursérie M peut de la sorte éviter les problèmes liés au bras de direction, à lamaintenance et au remplacement du disque de broyage, qui sont communémentrencontrés dans d’autres raffineurs.

Désavantages de la structure à portesupérieure coulissante

Les designers ont élargis l’espace axial interne de la chambre debroyage, pour faciliter la maintenance et le remplacement des joints mécaniques.Toutefois, il est plutôt difficile de faire cela en raison de la large taille,du poids lourd de 100kg de la garniture mécanique et de l’espace limité.

Une fois l’espace interne de la chambre étendu, les matériaux vont formerdes stocks et seront difficiles à décharger. Les matériaux accumulés vont alorsinfluencer la haute vitesse de fonctionnement du disque, ajoutant une chargesupplémentaire au moteur principal et augmentant ainsi la consommation.

L’expansion de l’espace axial à l’intérieur de la chambre de broyage mèneégalement à l’extension de la longueur du bras de l’arbre, ce qui va àl’encontre du principe de conception suivant « plus le bras est courtmieux c’est. »

L’espace interne étendu peut également causer des problèmes pour la maintenanceet le remplacement de la garniture mécanique. Le personnel de maintenance doittout d’abord séparer la partie spirale de la chambre de broyage, puis ensuiteretirer le disque statique de près d’une tonne, hors de la chambre. Trop detemps passé à la maintenance engendre une réduction drastique de laproductivité.

Avantages de la structure à portelatérale

Le design avec portelatérale rend la réparation et le remplacement du disque abrasif très pratique.Le disque stationnaire ou stator est monté sur la porte rotative, qui estjointe à la chambre de broyage via deux arbres rotatifs. La porte rotative estconnectée avec un tube spiralé, sous lequel se trouve une béquille de soutien.Lorsque la porte rotative est ouverte, le tube spiralé et la porte tournentautour de l’axe. Alors que la béquille de soutien sert à protéger l’arbre detout endommagement causé par un moment de renversement de la porte rotative.C’est beaucoup plus pratique pour la maintenance et le remplacement de lagarniture mécanique et du disque abrasif en ouvrant tout d’abord la porte. Avecla porte latérale, la chambre de broyage est dotée d’une structure pluscompacte et raisonnable. Cela peut faciliter la décharge des articles depuis lachambre.

Le bras de direction est plus court, ce qui réduit les rebonds du rotorhors du stator en raison de la déflection du bras. Cela aide à assurer desplans de joints parallèles du rotor et du stator, ainsi qu’un espace constantet uniforme.

Garniture mécanique

Il y a une garniture mécanique entre la chambre de broyage et l’arbre. Lagarniture mécanique représente une tendance de développement dans l’industriedes raffineurs.

Avantages de la garniture mécanique

En raison de la structure compacte du dispositif de garniture mécanique,le raffineur est doté d’une longueur axiale plus courte que ceux avec unegarniture d’étanchéité. Cela se traduit par des conditions de portanceaméliorées pour le roulement avant. Sans friction entre l’arbre et lagarniture, la consommation du moteur principal peut être considérablementréduite. L’eau de refroidissement remplie à l’intérieur de l’ensemble degarniture sert à réduire la transmission thermique sur le roulement avant etainsi grandement améliorer la stabilité du raffineur. De plus, la garnituremécanique est dotée d’une durée de vie plus longue et ne demande pas unemaintenance aussi fréquente que la garniture d’étanchéité.

Pour la garniture mécanique, une haute rigidité, une haute précisiond’assemblage, haute qualité d’eau de refroidissement et un équilibrage desforces sont essentiels.

Principe de fonctionnement de lagarniture mécanique

Ci-dessous vous est présenté comment la garniture mécanique à cartouchefonctionne. La bague rotative est attachée à la chemise d’arbre, qui estattachée à l’arbre via le boulon à coquille d’expansion. Deux joints toriquessont utilisés comme joints entre la chemise d’arbre et l’arbre. De plus, lesdeux bagues statiques sur les deux côtés de la bague rotative, sont presséessur la face latérale de cette dernière, sous l’action de la force du siège deressort en dessous. Le siège de ressort assure une force de collage idéaleentre la bague rotative et la bague statique ainsi qu’une excellenteétanchéité. L’enveloppe de la garniture mécanique est conçue avec trois canauxd’eau, incluant deux arrivées et une sortie. L’un des canaux d’arrivée est pourl’eau haute pression, qui évite que les articles dans la chambre de broyage nepénètrent dans la cavité de la garniture mécanique. L’eau de refroidissement del’autre arrivée est utilisée pour refroidir la surface de friction de la baguerotative et de la bague statique. Une eau de haute qualité est nécessaire pourla garniture mécanique, une eau non conforme au standard relatif risqued’affecter la durée de vie de la garniture mécanique.

Espace du disque de raffineur et mécanisme d’ajustement de la pression debroyage

L’espace entre les disques abrasifs et la pression de broyage sont deuxfacteurs qui affectent la qualité de raffinage. Dans le cas d’un espaceexcessif ou d’une pression trop basse, le raffinage est insuffisant et il yaura une haute teneur en fibres grossières. Lorsque l’espace est trop petit ouque la pression est trop forte, les fibres risquent d’être sur pressurisées, oud’être trop petites et même poudreuse. Aussi, il est important deconserver un espace constant et adéquateentre les disques ainsi qu’une pression de broyage adaptée pour assurer unehaute productivité et une basse consommation d’énergie.

Méthodes pour application de la force debroyage

La force de broyage peut être hydraulique (typique de SUNDS) ou mécanique(typique d’Andritz).

Tout d’abord, la plupart des raffineurs en Chine utilisent la méthoded’application de la force de broyage hydraulique. Dans ce cas, la force debroyage est liée à une fréquente fluctuation causée par un changement decharge. Cela mène à un espace imprécis entre les disques abrasifs. Aussi, ilest important d’ajuster la force régulièrement dans le processus de broyage,pour ainsi garantir que la précision de l’espace est conservée dans une gammevoulue. Théoriquement, il y a un équilibrage de la force hydraulique appliqué àl’arbre et à la force opposée de la charge sur le disque rotatif. Toutefois, enraison des matériaux variés, de la vitesse d’alimentation et de la quantité,ainsi que de la pression de vapeur, la charge du roulement de disque rotatifchange constamment. Alors que par l’utilisation du clapet de décharge, l’actionhydraulique demeure la même. Aussi, les deux forces sont dans un étatdéséquilibré en pratique. Lorsque la charge est plus grande que l’actionhydraulique, l’arbre bouge en arrière. C’est pourquoi un espace élargi résulteen une force de broyage insuffisante. Contrairement, l’espace va devenir pluspetit. C’est pourquoi l’espace varie constamment au sein de la gamme.

Le raffineur série M applique typiquement une force de broyage mécanique.L’utilisation du leveur d’écrou permet le mouvement axial de l’arbre, tout enchangeant la distance entre le disque rotatif et le disque stationnaire. Aussi,la force de broyage et l’espace entre les disques de broyage peuvent égalementêtre ajustés. Entraîné par un moteur double vitesse,le leveur d’écrou, monté sur la plaque de support est fixé par vis-mère. Ensuite la plaque de support, attachée àl’enveloppe du palier de butée permet à l’arbre de réaliser son mouvementaxial.

La roue à vis sans fin et la vis-mère, qui permettentà l’arbre de se déplacer axialement, ont une fonction d’auto verrouillage.C’est pourquoi, une fois l’espace initial réglé, l’arbre reste à la mêmeposition. Cela évite des fluctuations de l’espace en raison de variations decharge.

Le moteur double vitesse du mécanisme d’ajustement del’espace permet une avance/retraite haute ou basse vitesse du disque abrasif.Lorsque l’ajusteur d’espace fonctionne, l’embrayage magnétique est énergisépour offrir une régulation de l’avance/retraite de l’arbre. Dès que l’espaceentre les disques a été réglé, l’embrayage s’arrête en raison d’une perte depuissance, et le moteur double vitesse se détache du train d’engrenages. A cemoment, vous pouvez réaliser un ajustement fin de l’espace via le volant.

Un capteur est utilisé pour mesurer l’espace entre les disques abrasifs et lavaleur obtenue est seulement pour un espace lorsque le disque n’a aucune usure.

La chambre de broyage est installée sur la base de la machine via l’utilisationde trois clés de location. L’arbre passe à travers les trous de portée de butéeavant et arrière avec un fouloir sur le dessus. Le fouloir est conçu avec desclés de guidage de ressort, ce qui peut éliminer l’espace radial entre lachemise d’arbre avant et arrière ainsi qu’entre les portées de butée. Cela aideà amortir les vibrations causées par des changements de charge et à réduire lesimpacts.

Application

Le raffineur Jechen, avec la technologie de raffinageà chaud, est appliqué à la préparation des matériaux ou à la fabrication defibres qualifiées pour toute la ligne de production MDF. De plus, le raffineuret la technologie de raffinage à chaud sont également cruciaux dans lafabrication de MDF et papier, et sont grandement utilisés dans les industriesde fabrication de papier et de pâte.

Spécifications techniques

| Données principale du raffineur | |||||||||||

| Numéro de série | Paramètres techniques | BM119/15H(JM9H) | BM119/15(JM38) | BM1111/15(JM | BM1111/15(JM | BM1111/15(JM42FC) | BM1111/15(M42/M44) | BM1112/15(M48/M50) | BM1113/15(M52/M54) | ||

| 1 | Productivité de fibres sèches (t/d) | 60~100 | 90~120 | 180~200 | 200~250 | 200~250 | 200~250 | 300~320 | 400~420 | ||

| 2 | Parties principales du raffineur | Puissance du moteur principal (Kw) | 480 | 1000/1250 (optionnel) | 1000/1250(optionnel) | 1600/1800/2000 (optionnel) | 1600/1800/2000 (optionnel) | 1600/1800/2000 (optionnel) | 3300 | 5000 | |

| Tension du moteur principal (V) | 380 | 10000 | 10000 | 10000 | 10000 | 10000 | 10000 | 10000 | |||

| Diamètre de disque abrasif (mm) | φ900 | φ950(38") | φ1066.8(42") | φ1066.8 (42") | φ1066.8 (42") | φ1066.8 (42") φ1117.6 (44") | φ1219.2 (48") φ1270 (50") | φ1320.8 (52") φ1371.6 (50") | |||

| Type d’ajustement de l’espace | Cylindre | Cylindre | Cylindre | Cylindre | Cylindre | Cylindre | Mécanique | Mécanique | |||

| Méthode de connexion entre arbre et disque rotatif | Surface conique clé unique | Surface conique clé unique | Surface conique clé unique | Surface conique clé unique | Surface conique | Surface conique clés multiples | Surface conique clé unique | Surface conique clé unique | |||

| Vitesse de rotation du disque abrasif (r/min) | 1500 | 1500 | 1500 | 1500 | 1500 | 1500 | 1500 | 1500 | |||

| Type de garniture | Garniture d’étanchéité | Garniture d’étanchéité | Garniture d’étanchéité | Garniture d’étanchéité | Garniture d’étanchéité | Garniture mécanique | Garniture mécanique | Garniture mécanique | |||

| Pression d’eau dans garniture (MPa) | ~1.2 | ~1.2 | ~1.2 | ~1.2 | ~1.2 | ~1.2 | ~1.2 | ~1.2 | |||

| 3 | Vis d’alimentation | Diamètre de vis (mm) | φ305 (12") | φ305 (12") | φ355 (14") | φ405 (16") | φ355 (14") | φ405 (16") | φ455 (18") | φ505 (20") | |

| Puissance moteur (Kw) | 132 | 132 | 250 | 315 | 315 | 355 | 450 | 600 | |||

| Taux de rotation (mm) | ~83 | ~83 | ~107 | ~107 | ~107 | ~107 | ~92 | ~94 | |||

| 4 | Prévention retour de jet | Alésage cylindre (mm) | φ300 | φ300 | φ300 | φ300 | φ300 | φ300 | φ300 | φ300 | |

| Pression du cylindre (MPa) | 0.2~0.5 | 0.2~0.5<

| |||||||||