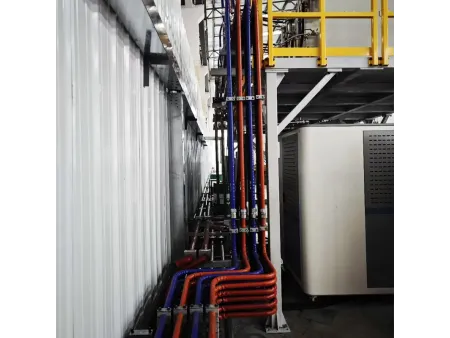

Système de Tuyauterie Intégré

Demande de devis

Contrôle des fluides pour le moulage sous pression

Système de traitement d’eau pure pour fournir une eau de refroidissement pure utilisée dans le processus de moulage sous pression

Système de tuyauterie intégré reliant les équipements aux moules et entre les équipements, fournissant différents circuits d’eau et d’huile pour assurer un contrôle précis de la température.

- Connexion fiable pour réduire les risques de fuite : Le système de tuyauterie intégré utilise des conduites principales monobloc moulées sous pression et des composants standardisés à raccord rapide. Le nombre de raccords est réduit de 60 % par rapport à une tuyauterie traditionnelle, ce qui élimine les risques de fuite liés aux jeux d’assemblage ou au vieillissement des joints. Qu’il s’agisse de lignes hydrauliques haute pression ou de circuits de refroidissement de précision, il assure un fonctionnement stable à long terme avec « zéro perte, zéro interférence » dans le transport des fluides.

- Installation rapide pour une mise en production accélérée : Le système de tuyauterie intégré est prêt à brancher. Tous les modules sont préfabriqués en usine selon des paramètres prédéfinis, et l’installation sur site ne nécessite que l’alignement des trous et des connecteurs pour l’assemblage et la fixation. L’efficacité d’installation est améliorée de plus de trois fois. Par exemple, dans un atelier produisant 100 000 pièces moulées sous pression par an, le cycle d’installation de la tuyauterie peut être réduit de 20 jours à 5 jours, ce qui aide les lignes à démarrer plus tôt et à générer des profits plus rapidement.

- Compatibilité complète et adaptation flexible aux besoins de production : Compatible avec des équipements de moulage sous pression de différentes marques et avec divers niveaux de pression des fluides. Lors de l’extension d’une ligne ou d’une mise à niveau de procédé, il suffit d’ajouter les modules correspondants pour étendre le système, ce qui réduit les coûts de transformation de 50 %. De l’utilisation optimisée de l’espace à la sécurité et à la fiabilité, de l’installation rapide à l’adaptation flexible, le système de tuyauterie intégré, grâce à sa logique « intégrée », résout de nombreux points faibles des tuyauteries traditionnelles. Ce n’est pas seulement un système matériel de transport des fluides, mais aussi un outil stratégique pour optimiser la gestion de l’atelier et renforcer la résilience de la production.

Paramètres

| Type de coût | Tuyauterie distribuée traditionnelle | Coût de la tuyauterie intégrée | Plage d'économies |

| Coût des consommables | Nombreux raccords et vannes, usure facile, remplacements fréquents | Modules intégrés réduisant les raccords/vannes, durabilité améliorée | Coûts annuels des consommables réduits de 30% à 40% |

| Coût énergétique | La tuyauterie distribuée provoque de fortes pertes de pression (les systèmes hydrauliques/pneumatiques nécessitent une compensation plus élevée) ; le débit d'eau de refroidissement inégal entraîne un gaspillage d'énergie | Disposition plus courte et plus compacte réduisant les pertes de pression de 15% à 25% ; consommation énergétique du système de refroidissement optimisée | Coûts énergétiques annuels réduits de 10% à 20% |

| Coût de maintenance | Inspection et maintenance section par section, coût de main-d'œuvre élevé | Inspection centralisée localisation rapide des pannes réduisant la charge de maintenance manuelle | Coûts annuels de main-d'œuvre de maintenance réduits de 40% à 60% |

| Coût d'espace | La tuyauterie distribuée occupe l'espace au sol/plafond de l'atelier, affectant la logistique | Disposition centralisée (par ex. intégrée le long des colonnes d'équipement/plafonds) libérant de l'espace d'atelier | Taux d'utilisation de l'atelier augmenté de 5% à 10% |