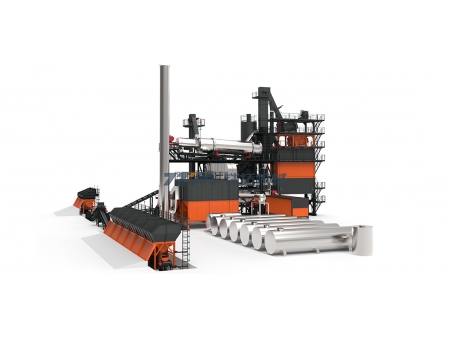

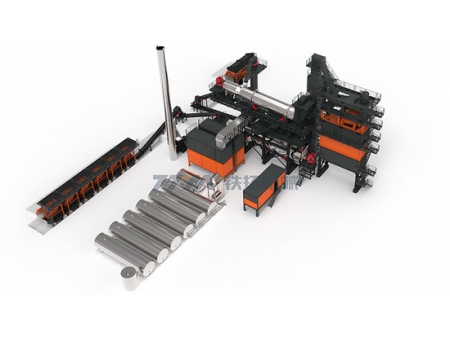

Centrale de recyclage d'asphalte écologique, Série TSEC

Le sécheur à tambour fonctionne à contre-courant pour assurer une excellente efficacité thermique et limiter la consommation de carburant. Le tambour présente un grand diamètre, une faible vitesse de rotation et un angle d'inclinaison faible. Ainsi, le matériau RAP est chauffé délicatement dans le tambour en rotation et est moins sujet au vieillissement. Lorsque le tambour est en rotation, les ailettes latérales maintiennent les agrégats en mouvement sans qu'ils ne collent et assurent l'auto-nettoyage.

Ce générateur d'air chaud est conçu de manière verticale et doté d'un revêtement en fibre céramique. Il se caractérise par une absorption de chaleur particulièrement faible, un niveau de bruit restreint et une excellente facilité d'entretien. La construction compacte entraîne une réduction de la longueur de l'équipement, offrant ainsi une flexibilité maximale dans l'utilisation de l'espace et un faible encombrement au sol.

Le système de pré-mélange assure le mélange du matériau RAP avec les agents de recyclage. Un dispositif de commutation manuelle a été prévu pour que l'utilisateur puisse basculer librement entre le pré-mélange et l'alimentation directe. Il est possible par conséquent de prévenir efficacement les problèmes de collage des matériaux et de fumée.

Le malaxeur est doté de 4 boîtes d'engrenages qui fournissent une force motrice adéquate. La chambre de malaxage à double arbre dotée d'une disposition rationnelle des pales permet d'augmenter le rendement du malaxage. Le mélange d'asphalte homogène peut être évacué de manière rapide par le biais d'une porte de décharge de type rotatif.

Les centrales de recyclage d'asphalte écologiques de série TSEC reposent sur une conception modulaire fermée qui empêche la dispersion des poussières et des particules en vrac dans les autres zones de travail. Elles sont également équipées d'une porte coulissante ergonomique qui facilite leur utilisation. Des systèmes de dépoussiérage sont mis en place au niveau des trémies d'alimentation à froid, du tapis roulant sous les trémies et de la zone de chargement des camions, afin de répondre aux exigences de conformité environnementale des centrales de malaxage d'asphalte.

- Le brûleur à gaz, conçu de manière indépendante, répond aux exigences spécifiques des clients en matière de combustibles propres ;

- Les gaz de combustion seront acheminés vers le brûleur pour une combustion secondaire, ce qui empêchera les gaz de combustion de l'asphalte de se propager dans l'atmosphère ;

- Des condenseurs sont intégrés aux évents des réservoirs de stockage d'huile lourde et d'asphalte de manière à limiter les émissions de fumées bleues. Des condenseurs sont placés aux évents des réservoirs de stockage d'huile lourde et d'asphalte aux fins de diminution des émissions de fumée bleue. La catalyse optique à l'oxygène et l'adsorption sur charbon actif sont également des solutions possibles pour résoudre le problème des émissions.

- Le système d'alimentation à froid est muni d'un dépoussiéreur à sacs filtrants à jet d'air pulsé par l'intermédiaire d'une canalisation destinée à évacuer les poussières générées au cours du processus de chargement et de transport ;

- Le silo de remplissage récupéré est doté d'un système de mélange par voie humide afin de minimiser les émissions de poussières ;

- La technologie de mélange à chaud de l'asphalte mousse atténue efficacement les fumées générées pendant le processus de production ;

- Le dispositif de brumisation atomisée peut être paramétré pour supprimer efficacement les poussières d'asphalte sur le site ;

- Le ventilateur à tirage induit est doté d'une enceinte acoustique, de coussins anti-vibration et d'un silencieux afin de diminuer au maximum les émissions sonores ;

- Le brûleur possède un silencieux de haute efficacité et une enceinte acoustique qui permettent de contrôler de manière efficace le bruit ;

- L'élévateur à godets, le crible vibrant et les autres équipements générant du bruit sont protégés par un panneau d'acier isolé en laine d'aluminium-silicate, ce qui permet de bénéficier d'une efficacité énergétique et d'une atténuation du bruit optimales ;

| Modèle | | | | | | | |

| Capacité de l'agrégat vierge (t/h) | 120 | 160 | 240 | 240 | 320 | 320 | 400 |

| Capacité du matériau RAP (t/h) | 80 | 120 | 120 | 160 | 160 | 240 | 240 |

| Rapport RAP recommandé | 50% | 50% | 37.50% | 50% | 40% | 60% | 50% |

| Capacité de granulats vierges avec RAP (t/h) | 140~160 | 200~240 | 280~320 | 280~320 | 360~400 | 440~480 | 480~520 |

| Modèle de sécheur à tambour (granulats vierges) | GT120 | GT160 | GT240 | GT320 | GT400 | ||

| Diamètre du tambour du sécheur (m) | 1.95 | 2.25 | 2.5 | 2.7 | 3 | ||

| Longueur du tambour du sécheur (m) | 8 | 9 | 10 | 10 | 12 | 12 | |

| Puissance du brûleur (MW) | 11.8 | 19.7 | 21.3 | 27.8 | 35.5 | ||

| Surface de filtration du filtre à manches (m²) | 650 | 920 | 1200 | 1500 | 1940 | 1940 | |

| Capacité du malaxeur (kg) | 2000 | 3000 | 4000 | 5500 | 7500 | ||

| Transmission du malaxeur | Deux boîtes d'engrenages | Quatre boîtes d'engrenages | |||||

| Modèle de sécheur à tambour (matériau RAP) | RGT80 | RGT120 | RGT120 | RGT160 | RGTC240 | ||

| Diamètre du tambour sécheur (m) | 2.25 | 2.5 | |||||

| Longueur du tambour sécheur (m) | 8 | 10 | 12 | ||||

| Puissance du brûleur (MW) | 9.8 | 14.8 | 19.7 | 21.3 | |||

| Chambre de combustion (diamètre×longueur) | ø1.8×4.2 | ø2×4.2 | ø2.5×11 | ||||

| Stockage du matériau RAP (t) | 9 | 12 | |||||

| Capacité du mélangeur RAP (kg) | 1000 | 1500 | 2000 | 3000 | |||

| Traitement des émissions | Combustion secondaire dans le sécheur de matériaux vierges | ||||||

| Alimentation du RAP dans le malaxeur | Alimentation directe (le mélangeur est placé sous le système de pesage du RAP, sans goulotte d'alimentation) | ||||||