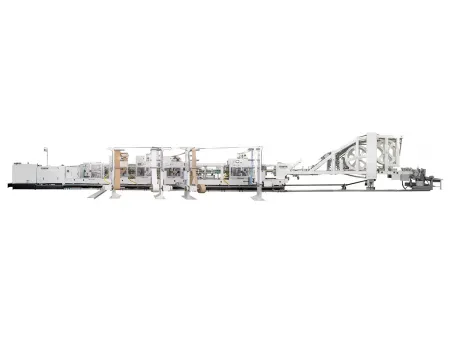

Ligne de production de ciment par voie sèche

Le groupe Haijian propose une série d'équipements destinés aux professionnels de la cimenterie, et pouvant être utilisés au sein de chaînes de production de ciment par voie sèche ; l'entreprise propose également un pannel de services allant de la conception technique en passant par la mise en place de cimenteries clé en main, ou encore l'installation et les réglages sur site et le service technique. Les équipements et lignes de production de ciment Haijian peuvent assurer des débits journaliers de 6000t, 5000t, 4000t, 3000t, 2500t, 2000t, 1500t, 1300t, 1000t et 600t.

Concassage et pré-homogénéisation des matières premières

1. Concassage et pré-homogénéisation des matières premières

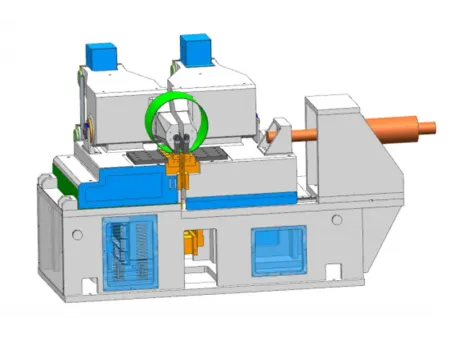

Concassage

Le concassage des matières premières (calcaire, argile, minerai de fer, charbon, etc) est l'une des premières étapes de la production du ciment par voie sèche. Le calcaire est l'ingrédient principal utilisé dans la fabrication du ciment ; présentant en sortie de carrière une épaisseur et une dureté importantes, il occupe dans cette étape une place prépondérante.

Pré-homogénéisation

La pré-homogénéisation désigne le premier tri des matériaux qui se fait lors de leur extraction et de leur stockage, sous l'action de leurs propriétés propres (densité, etc) et de leur déplacement et entreposage.

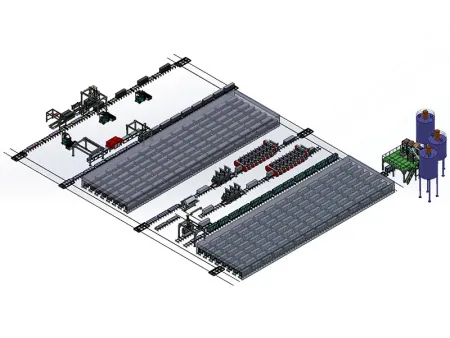

Préparation des matières premières

2. Préparation des matières premières

3 tonnes de matériaux - clinkers, gypse et autres - sont nécessaires pour la production d'une tonne de ciment Portland ; les études montrent qu'environ 60% de l'énergie consommée par une cimenterie par voie sèche l'est au cours du broyage, dont plus de 30% pour le broyage de matières premières, 3% pour celui du charbon et 40% pour celui du ciment. Le paramétrage exact des équipements, et le choix de broyeurs offrant une consommation réduite d'énergie est donc primordial lors de la mise en place d'une ligne de production.

Le groupe Haijian propose de nombreux modèles d'équipements cimenterie, de broyeurs à galets, broyeurs à boulets et presses à rouleaux adaptables à un large pannel de besoins spécifiques, garantissant aussi bien efficacité qu'économie d'énergie consommée.

Homogénéisation du cru

3. Homogénéisation du cru

Les systèmes d'homogénéisation des matières premières permettent de stabiliser les constituants avant leur envoi vers la zone de frittage. de la ligne de production de ciment par voie sèche.

Préchauffage et décarbonatation

4. Préchauffage et décarbonatation

Après préchauffage dans une tour de préchauffage, les matières premières - apppelées "cru" - partiellement décomposées sont ensuite dirigées vers un four rotatif, où elles sont portées à des températures extrêmement élevées ; la combustion génère une réaction nommée "décarbonatation", tandis qu'un système de recyclage de la chaleur permet d'optimiser pré-chauffage et combustion.

Dispersion des matières premières

80% du transfert de chaleur s'effectue au niveau du tuyau d'entrée ; l'impact dû au changement de température rapide permet la dispersion des matières premières.

Séparation gaz/solides

Les gaz chargés sont dirigés vers un séparateur haute vélocité, au sein duquel un système de cyclones permet la séparation des particules qui y sont présentes : celles-ci, sous l'effet de la force centrifuge, sont repoussées vers la paroi, avant de tomber une fois perdue leur vitesse de frottement.

Pré-décomposition

Le processus de pré-décomposition présente une avancée de taille dans la production de ciment. L'ajout d'un four de décomposition entre la tour de préchauffage et le four rotatif permet grâce à la mise en oeuvre des propriétés exothermiques et endothermiques d'augmenter le taux de décomposition jusqu'à plus de 90%.

La pré-décomposition offre de nombreux avantages non négligeables : transfert de chaleur et économies de carburant, combustion optimisée ou encore produit fini de meilleure qualité.

Clinkérisation

5. Clinkérisation

Après ces différentes étapes, la matière première est ensuite frittée dans un four rotatif, procédé nommé "clinkérisation". Une série de réactions physico-chimiques s'opère au sein du four, permettant la décarbonisation du carbonate de calcium, la scission de l'argile ou encore la formation de silicates.

Le clinker obtenu après frittage est déchargé à une température élevée vers un refroidisseur par convoyeur ; la chaleur dégagée est recyclée afin d'améliorer l'efficacité du système. Le clinker est ensuite stocké en attente de broyage final.

Nous proposons une large gamme de systèmes de frittage, capables de prendre en compte les spécificités de chaque environnement en terme de combustible (huile lourde, charbon, gaz, etc) et de débit.

Broyage

6. Broyage

Le broyage du ciment est l'étape finale de la production, mais également celle qui consomme le plus d'énergie. Le clinker est finement broyé, et c'est au cours de ce processus qu'il acquiert ses propriétés hydrauliques actives et sa granularité finale.

Le groupe Haijian offre de nombreuses solutions de broyage, telles que broyage à circuit ouvert/fermé, presses à rouleaux, broyeurs à boulets ou encore broyeurs à galets.

Emballage

7. Emballage

Le ciment fini peut alors être conditionné selon les besoins : sacs, vrac, etc.